Как выбрать подходящие инертные керамические шары точно?

Время:2025-10-23

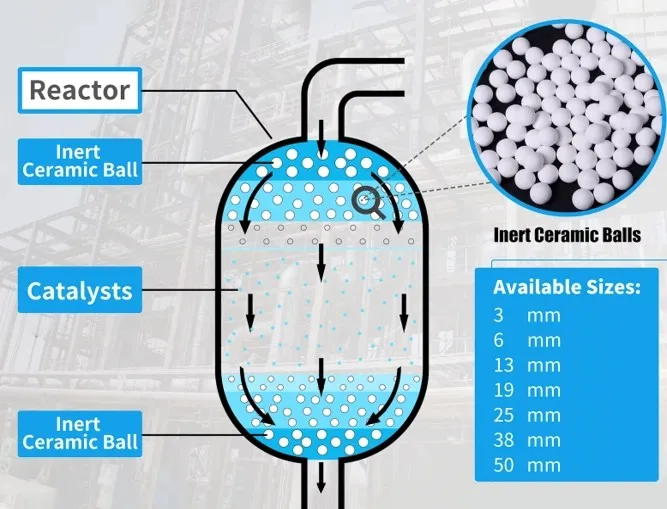

В упаковочных башнях, хотя инертные керамические шары не участвуют в химических реакциях напрямую, они служат вспомогательной средой, которая имеет решающее значение для обеспечения эффективной и стабильной работы всей системы. Неправильный выбор может привести к значительному увеличению перепада давления, неравномерному распределению и даже разрушению упаковочного слоя. Эта статья призвана предоставить нашим клиентам четкое и профессиональное руководство по выбору инертных керамических шаров.

Один: основная функция инертных керамических шариков

Прежде чем выбрать, нам нужно понять 3 ключевые роли, которые керамические шарики Играть внутри башни:

1). Защита поддержки: Расположенный на дне упаковочного слоя, предотвращая основную упаковку (такую как структурированная упаковка, кольцо Рашига и т. Д.) От падения на коллектор и выдерживания огромного веса верхней упаковки.

2). Равномерное распределение: Расположенный на верхней части упаковочного слоя, он помогает предварительно распределить газ / жидкость, поступающую в башню, избежать смещения потока и обеспечить достаточный контакт с основной упаковкой.

3). Тепло- и массоперенос: Слой керамического шара сам по себе также может обеспечить определенную удельную площадь поверхности, что может помочь в процессах тепло- и массообмена в определенных приложениях. Уточнение того, какие функции в основном выполняет ваш керамический шар, является первым шагом в выборе правильного.

Два: ключевые параметры выбора

Выбор подходящего инертный керамический шар требует всестороннего рассмотрения следующих 4 основных факторов:

1. Материальная и химическая инертность: Слово "инертность" - керамические шары должны выдерживать окружающую среду технологической среды.

* Химический состав:

1) Comon инертные керамические шары (Al2O3 ≥ 17%): подходит для несильных кислотных и несильных щелочных обычных условий труда, таких как нефтепереработка, очистка природного газа, общее химическое разделение и т. Д. Это наиболее рентабельный выбор.

2) Высокий глиноземный керамический шар (Al2O3 ≥ 99%): он имеет чрезвычайно высокую механическую прочность и коррозионную стойкость, подходит для высоких температур, высокого давления или жестких агрессивных сред, таких как фтористоводородная кислота (HF).

3) Керамические шары из оксида циркония (содержащие ZrO2): имеют сверхвысокую износостойкость и коррозионную стойкость, особенно подходят для реакторов с псевдоожиженным слоем с сильным износом или экстремальными условиями коррозии.

2. Соответствие размера и градации: самый интуитивный и важный аспект. Принцип заключается в увеличении сверху вниз и слой за слоем.

* Критерии выбора размера:

1) Верхний покровный слой: Обычно керамические шары с меньшими диаметрами (например, Φ 3 мм, Φ 6 мм) выбираются для рассеивания жидкости и достижения равномерного распределения.

2) Промежуточный переходный слой: выберите керамические шары среднего размера (например, Φ 15 мм, Φ 20 мм), которые будут служить мостом между верхним и нижним слоями.

3) нижний опорный слой: керамический шар с наибольшим диаметром (например, Φ 25 мм, Φ 38 мм или даже больше) должен быть выбран для обеспечения достаточной прочности для поддержки всего упаковочного слоя и обеспечения плавного сброса нижней жидкости башни.

* Правила оценки:

Диаметр каждого слоя керамических шариков должен быть в 2-3 раза больше диаметра тары (или керамических шариков) над ним.

2) высота заполнения каждого слоя керамических шариков обычно в 5-10 раз больше их диаметра для обеспечения стабильной поддержки и распределения.

Например, для башни, использующей Φ 25 мм кольцо Рашига в качестве основной упаковки, схема классификации керамического шара может быть следующей:

* Нижний слой поддержки: Φ 50 мм инертный керамический шар, высота ~ 300 мм

* Промежуточный переходный слой: Φ 25 мм инертный керамический шар, высота ~ 150 мм

* Верхний покровный слой: Φ 10 мм инертный керамический шар, высота ~ 100 мм

(* Примечание: конкретный план должен быть точно рассчитан на основе диаметра башни и условий эксплуатации)

3. Механическая прочность и износостойкость

Керамические шарики будут выдерживать огромное статическое давление и взаимное трение во время процессов загрузки, эксплуатации и технического обслуживания. Низкопрочные керамические шарики подвержены поломке, а образующиеся фрагменты могут засорить распределитель или основную упаковку, что приведет к увеличению перепада давления и снижению эффективности.

* Ключевые показатели: прочность на сжатие (N / частица) и коэффициент износа (%).

* Принцип выбора: для опорного слоя, особенно в высоких башнях, должны быть выбраны керамические шары с чрезвычайно высокой прочностью на сжатие. Наши керамические шары с высоким содержанием глинозема превосходно работают в этом отношении.

4. Термальная стабильность

Если ваш процесс включает в себя высокотемпературные операции (например, высокотемпературные реакторы, преобразователи), керамические шарики должны выдерживать резкие изменения температуры без растрескивания.

* Ключевой индикатор: стабильность термического удара. Глиноземные шары с более высоким содержанием алюминия обычно имеют лучшую термическую стабильность.

Как ваш надежный партнер, OIM Chemical может не только предоставить высококачественные инертные керамические шары, соответствующие стандартам ASTM и другим стандартам, но и предложить следующие услуги:

* Бесплатная техническая консультация: наша команда инженеров может предоставить вам оптимальную схему классификации керамических шаров на основе вашей конкретной схемы процесса и внутренней структуры башни.

* Комплексное решение: Мы предлагаем полную линейку внутренних башен от поддерживающих решеток до инертных керамических шариков, а затем до основной упаковки, обеспечивая совместимость системы и оптимальную производительность.

* Надежная гарантия качества: каждая партия продуктов перед отъездом с завода поставляется с отчетом о проверке качества, чтобы гарантировать, что их химические и физические свойства соответствуют вашим требовательным требованиям.

Выбор подходящего инертного керамического шара - это недорогая и высокодоходная технологическая инвестиция. Если вы выбираете новый проект или ищете оптимизацию производительности для существующего устройства, немедленно свяжитесь с нашей командой. Предоставив параметры процесса, мы бесплатно настроим для вас индивидуальный выбор керамического шара и план заполнения.

Адсорбционные осушители воздуха хорошо известны в химической промышленности, а их основными компонентами являются адсорбенты, такие как активированный оксид алюминия, молекулярные сита, силикагель. Они адсорбируют воду и газ через пористую структуру, и их производительность напрямую влияет на эффект сушки. По мере развития цикла адсорбции-регенерации адсорбционная способность постепенно уменьшается и ее необходимо регулярно заменять, чтобы обеспечить стабильную работу системы.

Цикл замены обычно составляет 3-5 лет, но его необходимо корректировать на основе следующих факторов:

1. Частота использования: Использование высокой частоты ускорит насыщение адсорбента, и цикл должен быть сокращен; Долгосрочная работа с высокой нагрузкой ускорит снижение производительности адсорбента;

2. Влажность окружающей среды: Чем выше влажность входного воздуха, тем больше адсорбционная нагрузка и соответствующее снижение продолжительности жизни; Высокая температура, высокая пыль и другие суровые условия могут потребовать ранней замены.

3. Рабочие параметры: Аномальное давление или повышенная температура точки росы могут указывать на отказ адсорбента.

Между тем, во время работы важно обращать внимание на следующие вопросы:

1. Контрольные показатели: регулярно контролируйте температуру точки росы на выходе, и если она продолжает превышать стандарт, проверяйте состояние адсорбента.

2. Операция замены: Тщательно очистите башню адсорбции во время замены, чтобы избежать смешивания новых и старых адсорбентов; Заполнение должно быть равномерно уплотнено, чтобы предотвратить короткое замыкание воздушного потока.

3. Подбор соответствия: новый адсорбент должен соответствовать номеру прототипа, чтобы обеспечить соответствие пористости и механической прочности требованиям.

4. Регенерационный осмотр: После замены проверите влияние регенерации и подтвердите что температура топления и время охлаждения нормальны.

Итак, как выбрать правильный адсорбент для адсорбционной сушилки?

1)Молекулярное сито: Это кристаллическая структура с равномерным размером пор и сильной адсорбционной способностью для молекул воды, особенно подходящая для точных промышленных сценариев с точкой росы ниже -60 ℃. Однако из-за его низкой прочности его легко измельчать под воздействием высокоинтенсивного сжатого воздуха, поэтому его можно использовать только в небольших количествах в традиционных двухбашенных адсорбционных сушилках.

2)Активированный оксид алюминия: Это высокопрочный адсорбент и наиболее широко используемый адсорбент в адсорбционных сушилках в настоящее время. Он может выдерживать воздействие сжатого воздуха под высоким давлением без порошка. Отличная производительность в условиях умеренной влажности, подходит для мест с точкой росы ниже -40 ℃, с температурой регенерации 30-50 ℃ ниже, чем молекулярные сита.

3)Адсорбент силикагеля: Он становится все меньше и меньше при сушке сжатым воздухом. Он подходит только для сушки при комнатной температуре и используется в средах точки росы давления -20 ℃.

С точки зрения эффективности сушки, молекулярные сита намного сильнее, чем активированный оксид алюминия, но стоимость замены выше. Поэтому, прежде чем выбирать, какой адсорбент, необходимо понять требования или ожидания пользователя в отношении точки росы, чтобы выбрать лучшее решение, которое может удовлетворить требования пользователя и снизить стоимость использования.