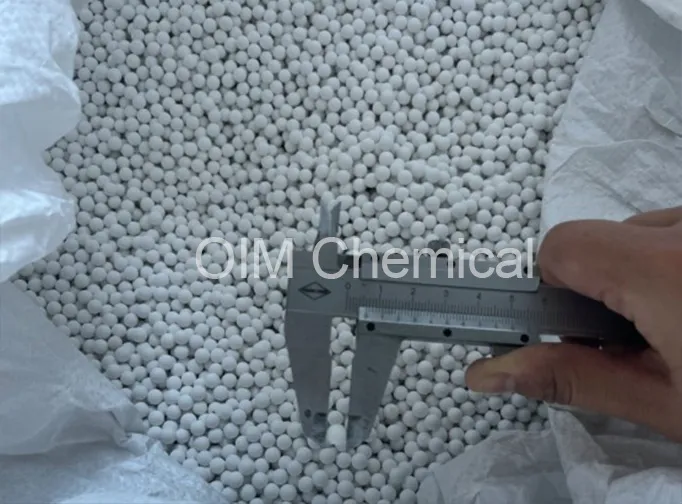

Поставка керамических шариков с высоким содержанием глинозема на Ближний Восток

Время:2025-11-20

В августе один из клиентов с Ближнего Востока прислал нам запрос на шарики с высоким содержанием глинозема и сообщил, что они будут использоваться в качестве носителей катализатора.

После проверки информации наши 99% керамические шарики из глинозема может встретиться с запросом, даже некоторые данные намного лучше, чем запросы. Мы подготовили соответствующие документы и цитату для клиента. Спасибо за доверие со стороны клиента, мы пришли к соглашению с дистрибьютором и добились заказа после глубокой коммутации и профессионального обслуживания.

|

|

Так какова роль шариков с высоким содержанием глинозема в качестве носителей катализаторов?

1) Дисперсия катализатора и повышение активности

Высокие глиноземные шарики обеспечивают однородные места загрузки для активных компонентов, таких как драгоценные металлы и оксиды переходных металлов, благодаря их высокой удельной поверхности (150-220 м ² / г) и контролируемому размеру пор (около 18 Å), уменьшая количество используемых драгоценных металлов при одновременном улучшении дисперсии и стабильности.

2) Механическая прочность и высокая термостойкость

Механическая прочность высоких шариков глинозема может достигать 45-65 Н / шт, а прочность на сжатие может достигать 78 Н / мм2. Обычно для этого применения часто используются 3 мм ~ 13 мм. Они могут адаптироваться к средам с высокой температурой и высоким давлением (таким как реакции крекинга нефти и гидрирования), снижая риск износа и дезактивации катализатора.

3) Оптимизация структуры пор

С помощью таких методов, как многоступенчатое градиентное выщелачивание, шарики с высоким содержанием оксида алюминия могут образовывать плотную пористую структуру (объем пор 0.45-00,75 мл / г), подавлять спекание и осаждение кокса и продлевать срок службы катализатора.

4) Охрана окружающей среды и функция адсорбции

Шарики с высоким содержанием глинозема могут адсорбировать загрязняющие вещества, такие как ионы фторида (мощностью 6400 г / м3) и сульфиды, и используются для очистки сточных вод и очистки выхлопных газов. Они также могут быть регенерированы и повторно использованы путем нагревания (175-400 ℃).

Адсорбционные осушители воздуха хорошо известны в химической промышленности, а их основными компонентами являются адсорбенты, такие как активированный оксид алюминия, молекулярные сита, силикагель. Они адсорбируют воду и газ через пористую структуру, и их производительность напрямую влияет на эффект сушки. По мере развития цикла адсорбции-регенерации адсорбционная способность постепенно уменьшается и ее необходимо регулярно заменять, чтобы обеспечить стабильную работу системы.

Цикл замены обычно составляет 3-5 лет, но его необходимо корректировать на основе следующих факторов:

1. Частота использования: Использование высокой частоты ускорит насыщение адсорбента, и цикл должен быть сокращен; Долгосрочная работа с высокой нагрузкой ускорит снижение производительности адсорбента;

2. Влажность окружающей среды: Чем выше влажность входного воздуха, тем больше адсорбционная нагрузка и соответствующее снижение продолжительности жизни; Высокая температура, высокая пыль и другие суровые условия могут потребовать ранней замены.

3. Рабочие параметры: Аномальное давление или повышенная температура точки росы могут указывать на отказ адсорбента.

Между тем, во время работы важно обращать внимание на следующие вопросы:

1. Контрольные показатели: регулярно контролируйте температуру точки росы на выходе, и если она продолжает превышать стандарт, проверяйте состояние адсорбента.

2. Операция замены: Тщательно очистите башню адсорбции во время замены, чтобы избежать смешивания новых и старых адсорбентов; Заполнение должно быть равномерно уплотнено, чтобы предотвратить короткое замыкание воздушного потока.

3. Подбор соответствия: новый адсорбент должен соответствовать номеру прототипа, чтобы обеспечить соответствие пористости и механической прочности требованиям.

4. Регенерационный осмотр: После замены проверите влияние регенерации и подтвердите что температура топления и время охлаждения нормальны.

Итак, как выбрать правильный адсорбент для адсорбционной сушилки?

1)Молекулярное сито: Это кристаллическая структура с равномерным размером пор и сильной адсорбционной способностью для молекул воды, особенно подходящая для точных промышленных сценариев с точкой росы ниже -60 ℃. Однако из-за его низкой прочности его легко измельчать под воздействием высокоинтенсивного сжатого воздуха, поэтому его можно использовать только в небольших количествах в традиционных двухбашенных адсорбционных сушилках.

2)Активированный оксид алюминия: Это высокопрочный адсорбент и наиболее широко используемый адсорбент в адсорбционных сушилках в настоящее время. Он может выдерживать воздействие сжатого воздуха под высоким давлением без порошка. Отличная производительность в условиях умеренной влажности, подходит для мест с точкой росы ниже -40 ℃, с температурой регенерации 30-50 ℃ ниже, чем молекулярные сита.

3)Адсорбент силикагеля: Он становится все меньше и меньше при сушке сжатым воздухом. Он подходит только для сушки при комнатной температуре и используется в средах точки росы давления -20 ℃.

С точки зрения эффективности сушки, молекулярные сита намного сильнее, чем активированный оксид алюминия, но стоимость замены выше. Поэтому, прежде чем выбирать, какой адсорбент, необходимо понять требования или ожидания пользователя в отношении точки росы, чтобы выбрать лучшее решение, которое может удовлетворить требования пользователя и снизить стоимость использования.